1.用途特点

1.1主要用途及使用范围

发动机链条回转疲劳与磨损试验台是模拟发动机正时链条、传动链条等在实际工况下长期运行的专用设备,主要用于以下场景:

①疲劳寿命测试

通过高速旋转、交变载荷(如拉力、压力、扭矩)模拟链条在发动机中的动态受力环境,评估其抗疲劳断裂能力。例如,正时链条在长期运行中可能因链节疲劳断裂导致发动机停机,试验台可提前预测其寿命。

②磨损特性研究

分析链条与链轮、导板等部件的摩擦磨损机制,量化磨损量(如节距伸长率)、磨损速率及表面形貌变化。例如,磨损导致的链条节距变化可能引发传动误差,试验台可量化这一过程。

③失效模式分析

复现链条在实际使用中的典型失效形式(如疲劳断裂、磨损失效、异响),为设计优化提供依据。例如,通过试验发现某型号链条在高温工况下易发生胶合失效,可针对性改进材料或润滑方式。

④材料与工艺验证

测试不同材料(如合金钢、高分子复合材料)或表面处理工艺(如镀层、喷丸)对链条耐磨性、抗疲劳性的影响,优化产品性能。

1.2产品特点

①高精度模拟能力

动态载荷控制:通过液压或电动加载系统,精确模拟链条在发动机中的交变应力(如正时链条的紧边/松边张力变化)。

转速可调:支持低速(如10r/min)到高速(如100r/min以上)的连续调节,覆盖怠速到高负荷工况。

环境模拟:部分试验台配备温控系统,可模拟高温(如150℃)、低温或腐蚀性环境,测试链条的适应性。

②数据采集与分析

实时监测:集成传感器(如应变片、激光位移传感器)实时采集链条张力、振动、噪声等参数。

曲线跟踪:通过计算机闭环控制,显示转速、载荷、功率随时间的变化曲线,直观评估动态性能。

疲劳计数:自动记录循环次数(如100万次),达到设定值后自动停机,避免人为误差。

③自动化与可靠性

自动加卸载:单片机或PLC控制系统实现试验流程的自动化,减少人工干预。

断电保护:数据存储功能确保电网突然断电时试验参数不丢失,恢复后继续运行。

抗干扰设计:数字量信号处理技术提高数据准确性,适用于复杂电磁环境。

④结构与成本优势

封闭式设计:减少外界干扰,提高试验安全性(如防止链条断裂飞溅)。

模块化结构:便于更换链轮、导板等部件,适应不同型号链条的测试需求。

成本效益:相比真实发动机台架试验,试验台成本更低(如5万-20万元),且周期更短(数天至数周)。

1.3应用场景

汽车发动机正时链:测试链条在高速、高温下的磨损率,优化链节设计以减少噪声和振动。

工业输送链:评估链条在重载条件下的疲劳寿命,减少停机维护成本。

航空航天链条:检测高精度链条的微小磨损,确保飞行器控制系统的可靠性。

摩托车链条:模拟骑行中链条的频繁扭转载荷,验证其耐磨性和传动效率。

2.技术参数

主要技术指标 |

名称 |

测量范围 |

不确定度/准确度等级/最大允许误差 |

主轴转速 |

30~30000r/min |

0.1级 |

负荷 |

1~10kN |

0.3级 |

环境条件 |

23.5℃ |

相对湿度 |

45.2% |

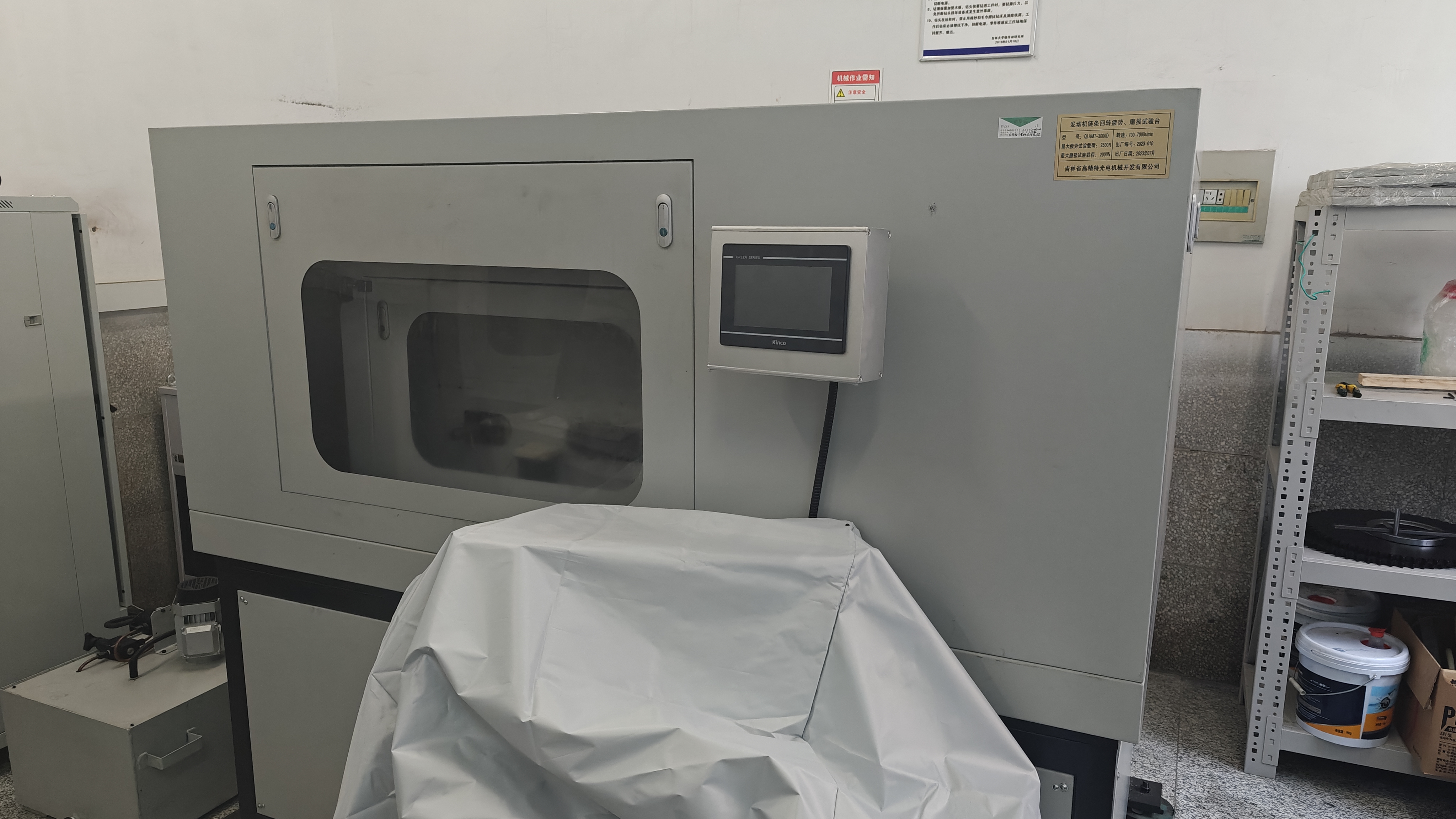

照片

3.设备检定

出厂编号:YZ-MS-04;

校准结论:合格;

校准周期:12个月;

溯源单位:中国计量科学研究院

计量检定机构授权证书号: (国)法计(2022)01005号

4.使用说明

略。

5.操作规程

略。